Objetivos – A manutenção tem como objetivo manter o avião em boas condições de funcionamento, de modo a garantir a segurança das operações e o desempenho adequado.

Tipos de manutenção – A manutenção é classificada em:

Manutenção corretiva – serve para corrigir as deficiências depois que estas aparecem; por exemplo, o reparo num amortecedor com vazamento.

Manutenção preventiva – Serve para prevenir contra o aparecimento de falhas: por exemplo, a remoção do motor para revisão, depois de um determinado número de horas de funcionamento.

Inspeções – A inspeção é o serviço de manutenção mais simples e consiste em verificações visuais ou por outros meios imediatos, destinadas a determinar anormalidades. Uma vez constatada, todas as anormalidades requer um serviço de manutenção corretiva. As inspeções classificam-se em inspeções de pré-vôo e inspeções periódicas

Inspeção de pré-vôo – Esta inspeção é a única que é de responsabilidade do piloto, e deve ser feita antes do voo. Consiste em examinar as diversas partes do avião de acordo com uma lista de verificações (“Check list”) fornecida pelo fabricante do avião. Qualquer anormalidade constatada deve ser examinada por um mecânico habilitado.

O piloto deve receber instruções e treinamento para executar a inspeção de pré-vôo, como a drenagem da amostra de combustível, a verificação do nível do óleo, etc. Além de conhecer as situações de risco potencial, como o de ficar próximo a hélice ou movimentá-lo com as mãos, etc.

Inspeções e revisões periódicas – A manutenção preventiva compreende inspeções e revisões feitas em determinados períodos (geralmente baseados em números de horas de voo). As revisões englobam a estrutura, motor, acessórios e demais componentes, os quais são desmontados para exame detalhado e substituição das partes em condições insatisfatórias.

Procedimentos e programas – Todo serviço de manutenção, desde a inspeção pré-vôo à mais completa revisão geral da estrutura, deve ser feito de acordo com os procedimentos e programas (período) determinados pelo fabricante do avião, motor e componentes. Eles estão descritos nos manuais respectivos e são obrigatórios, devendo o proprietário ou operador do avião comprovar o cumprimento dos períodos às autoridades aeronáuticas por ocasião das vistorias.

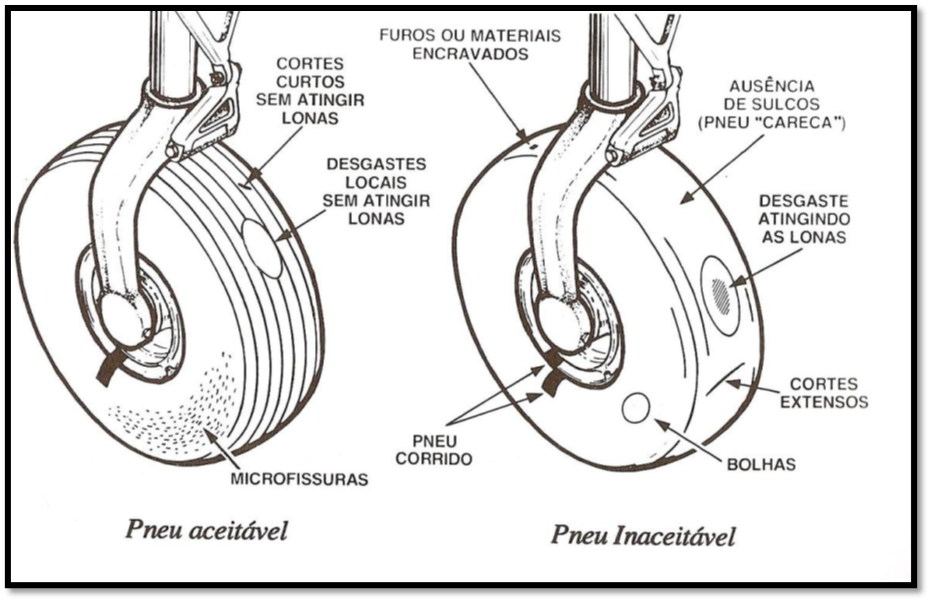

Inspeção dos pneus – A verificação dos pneus faz parte da inspeção pré-vôo. A figura abaixo indica os critérios a serem utilizados:

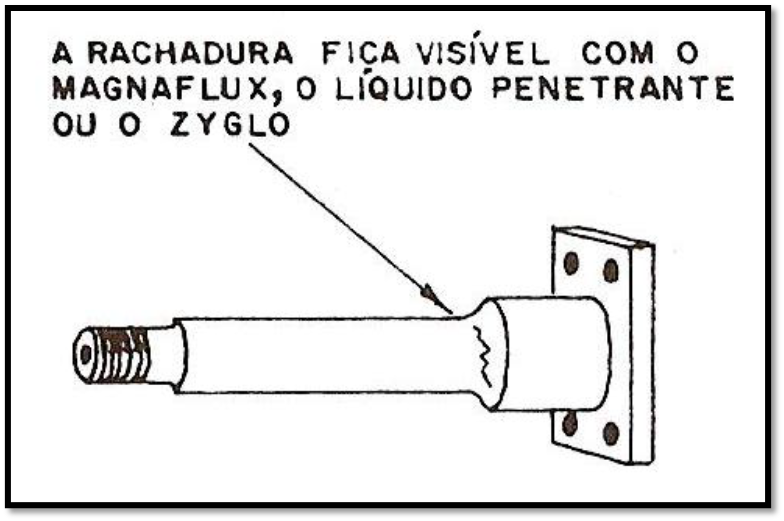

Falhas estruturais – Os componentes estruturais e outras partes metálicas sujeitas a esforço normalmente falham aos poucos por fadiga, exceto em casos anormais como colisão, uso de peças não aprovadas, etc. O fabricante pode determinar o número de horas de voo necessário para que uma rachadura microscópica atinja proporções críticas, estabelecendo então um período entre revisões inferior, para possibilitar a sua detecção a tempo (isso demonstra o risco envolvido no descumprimento do programa de manutenção). A detecção é feita pó um dos métodos a seguir:

“Magnaflux” ou processo de partículas magnéticas – Este é o processo mais utilizado em peças ferrosas magnetizáveis. A peça é magnetizada e banhada com um líquido contendo partículas ferrosas em suspensão. Estas se acumulam junto às rachaduras, tornando-as visíveis.

Líquido penetrante – A rachadura é detectada através de um líquido penetrante de alta visibilidade.

“Zyglo” ou penetração fluorescente – A rachadura é revelada através de um líquido penetrante e fluorescente que brilha sob a luz de uma lâmpada ultravioleta.

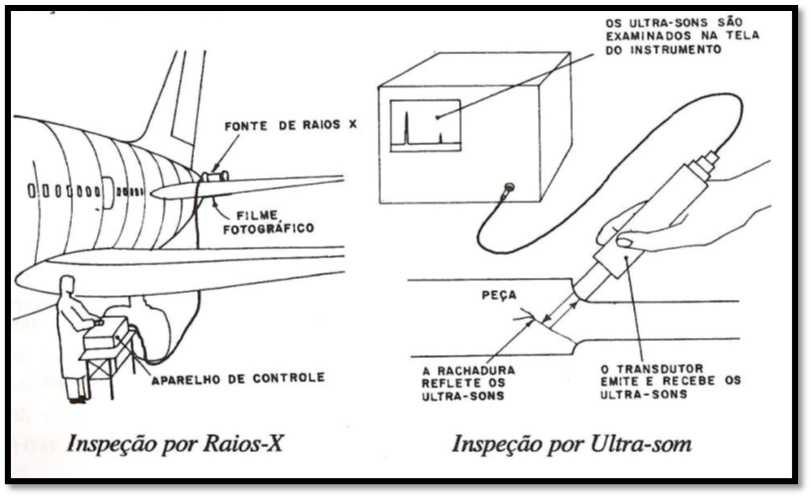

Métodos de raios-X e ultra-som – São usados para detectar rachaduras internas numa peça ou estrutura. A figura abaixo mostra os princípios de utilização dos mesmos.

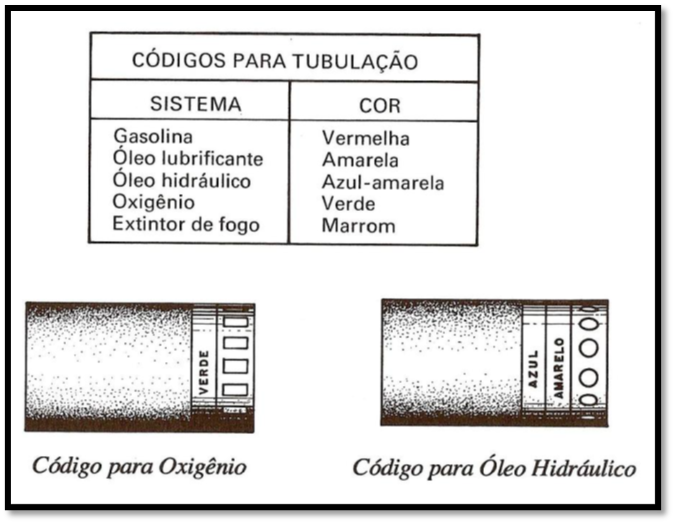

Codificação de tubulações – Os tubos utilizados nos diversos sistemas do avião podem ser codificados através de faixas coloridas, a fim de facilitar a identificação desses sistemas durante a manutenção. As cores são complementadas com um desenho codificado em preto e branco para evitar erros sob condições adversas de iluminação. A tabela abaixo mostra alguns dos códigos mais usados em aviões leves.